矢野園のこだわりが結実した工場。

お抹茶部門の工場として新設した第六工場をご案内いたします。

矢野園ではお得意先様のご要望に対し、自社で一貫して製品にすることを大きなテーマに掲げています。

この矢野園のもの作りに対する姿勢が特に貫かれている第六工場では、多様な抹茶製品のニーズに幅広く

対応できる工場を実現しています。

製品が使用されるあらゆる場面を想定して、これまで以上に安心・安全なもの作りが出来るよう、クリーンな環境にも配慮しました。このような品質向上への取り組みは、自社での試行錯誤の繰り返しにしか答えを見出すことはできません。自分たちの目で見て、自分たちの手で作ることを繰り返し実践してきた経験と実績が、こうした環境を作りだし、高品質で多様な製品開発を実現しています。

唯一性の高い生産設備

独創性のある製品開発にチャレンジできる環境

新工場増設にあたり、テーマとして掲げたことは、これまでのお茶の概念を覆すようなものづくりです。すなわち、着想や発想の転換でした。そのためには、着想を満たす生産設備を構築すること。長年培ってきた、製茶技術をベースに、独創性のある製品開発にチャレンジできる生産設備の構築が必要でした。お茶の知識を活かすには、単純に一貫した製造施設の充実だけでは果たせない部分があるからです。生産工程の見直しが自由になされ、逆転の発想から生まれた「お茶」も、製品として利用される可能性も視野に入れること。その結果、弊社にしかできない唯一性の高い生産設備が完成しました。お茶の「色」「味」「香」の変化を加工の工程で徹底検証し、それを製品に活かすことのできる設備が整いました。今後はさらなる進化を遂げ、皆様のご要望に真摯にお応えしたいと考えております。

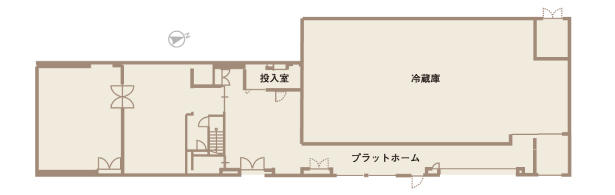

1F投入室は原料のお茶が殺菌工程へとつながる大切なゲートです。

新工場は冷蔵庫とお茶の工場として生まれました。1F の体半を占めるのが冷蔵庫です。原料となるお茶は、1F 西側にある投入室から原料ホッパーに入れることで、空気輸送により2Fの殺菌室へと運ばれます。いわば、投入室はお茶が殺菌工程へつながる大切なゲート(入り口)です。また1F 中央から左半分には、3 つの作業室が完備されています。

原料となる茶葉を投入する最初の入り口です。

常に製造したてのフレッシュな品質保持を実現しています。

投入室へと向かう広々とした通路です。

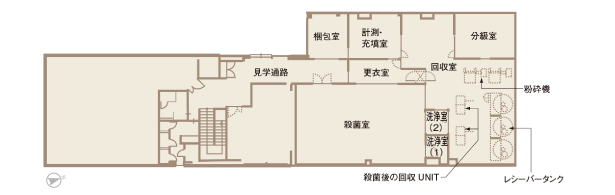

2F安心・安全な製品づくりのために殺菌室をはじめ最新の設備を完備。

殺菌工程における設備のご案内

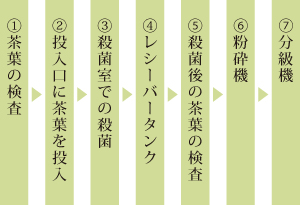

茶の殺菌処理をするのが殺菌室です。投入室から空気輸送で2F に送られてきたお茶は金属検出機により金属検査がされた後に殺菌します。殺菌方法として高圧の蒸気を当てることによって、お茶を殺菌するというものです。殺菌された茶葉は冷却装置を経て、レシーバータンクへと入ります。その後、菌検査をクリアしたお茶だけが次工程(粉砕・分級・計量・充填・梱包)へとすすみます。

▼殺菌後の回収UNIT

▼レシーバータンク

▼粉砕機

▲分級室:

粉砕された、お茶が分級されます。80・150メッシュパス可能。

▲回収室:

殺菌されたお茶を回収し、粉砕していきます。

▲軽量・充填室

粉砕されたお茶を計量にかけ充填していきます。

お得意先様のご要望によっては、原料となる抹茶の細菌検査が求められています。このため、安心・安全な製品づくりに向けて、新工場では殺菌室をはじめとする最新の設備を導入した生産体制を実現しています。衛生管理に万全の注意を払うよう、更衣室の完備はもとより、社員の作業服に至るまで配慮しております。

(クリーン度クラス10,000)

また、社外からお越しの皆様にも、見学通路を設けるとともに更衣室で着替えていただき、工場内をご覧いただけるように心がけております。

密封された製品を梱包します。

クリーンルーム専用服にお着替 えいただきます。

通路より、内部作業をご覧に なれます

※クリーンルーム…空気清浄度が確保された部屋(空気中の浮遊微小粒子や浮遊微生物をはじめ、その空間で使用される材料、薬品、水などの清浄度が一定のレベルで保持され、必要に応じて温度、湿度、圧力などの環境条件も管理されている空間)

最新の設備と徹底した品質管理で挑む、

独自の抹茶づくりにおける3 つのこだわり。

『殺菌・粉砕・検査をいかにタイムリーに運ぶかが、

安心・安全なものづくりへのカギといっても過言ではありません。』

| 1 | 殺菌へのこだわり | 密閉された空間で人の手に触れることのない茶葉 |

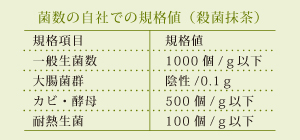

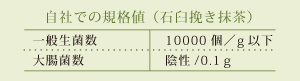

目に見えなくても、空気中には様々な菌が浮遊しているため、どんな食品であっても無菌状態ということは有り得ません。 抹茶も使われ方によっては殺菌や菌検査が必要とされることがあります。 様々なお得意先様によっては自社基準を設けて、一定の品質をクリアした製品しか使用されないところもあります。 矢野園では、安全性の高い製品づくりに迅速に対応すべく、最新の設備が数多く導入されています。

原料投入から殺菌までを担う

空気輸送で菌汚染を防止。

工場1F の投入口から投入された茶葉が、空気輸送によって2Fへ運ばれます。 2F に送られてきた茶葉は、最初に金属探知機で金属検査が行われ、次に殺菌へと進みます。殺菌方法としては、高温の加圧蒸気を茶葉に当て、殺菌するというものです。ちなみに原料茶葉にどれだけの熱を加えれば、殺菌することが可能なのかを探るため、自社でのデータを蓄積しています。なお、殺菌後の茶葉は3 基あるレシーバータンクの1 基に運ばれ、2 日を要する菌検査の結果を経て、抹茶へと粉砕される工程へと進みます。

1F 投入室から届いた茶葉を殺菌処理します。

殺菌室への入室には、菌汚染を避けるため衛生管理に万全を期しています。更衣室で専用の作業服に着替えて、手洗い、消毒、エアシャワーを経てから入室します。

原料茶葉を投入する入口です。

菌検査を取り入れたスムーズな作業を

サポートする3 基のレシーバータンク

殺菌された原料茶葉は、検査結果を待つために回収室のレシーバータンクへと収められます。

このタンクが3 基あるのは、作業効率を考えてのこと。茶葉の菌検査に2 日を要するため、その間作業が止まるのを避けて、残り2 基のレシーバータンクで2日分の殺菌作業を行えるようにしています。

検査待ちの茶葉を一時保管するタンク。

| 2 | 粒度へのこだわり | 時代が求める細かな粒度にも対応 |

第六工場のなかでも、特筆すべき設備が粉砕機です。 この機械の大きな特徴は、抹茶の粒子の大きさを調整できることです。 矢野園では商品ダメージが少なく、熱を持ちにくいので劣化を低く抑えることができる気流式の粉砕機を採用しています。

商品ダメージが少なく、粒子の大きさも

調整できる気流式の粉砕機。

気流式粉砕機の大きな特徴は、抹茶の粒子の大きさを調整できることです。 一般に粉砕機といえば、ボールミルもしくはビーズミルで茶葉を粉砕する機械を使用する工場が多くを占めているといいます。 例えば、ボールミルの場合は、大きなタンクの中にセラミックボールが備えつけられており、原料の茶葉を入れて一定時間攪拌させるわけですが、その原理はボールと茶葉とのぶつかり合いによって粉砕されるというもの。 しかし、攪拌する間に茶葉もボールも熱を持ってくるため、茶葉の色が変質するという商品ダメージは避けられません。 一方、矢野園の粉砕機は気流式といわれるものを採用しています。「気流式なので茶葉同士の衝突で粉砕していきます。 それも一瞬ですから商品ダメージが少なく、熱を持たないので劣化を低く抑えることができます。

殺菌・検査後の茶葉を粉砕します。

時代が求める細かな粒度も自由に

作れるという強み

矢野園独自の抹茶づくりは、品質の劣化を極力抑えることだけに留まりません。 もう一つの大きな特徴として、粉砕機によって抹茶の粒子の大きさ=粒度を自由に変えることができます。 標準的なお抹茶は20 ミクロンですが、それをもっと細かくすることはもちろん、粗くすることもできます。 粒度を変えることのメリット、それは粒度が変化することで多様な製品が作れることです。 また、製品にはそれぞれに適した粒度があるため、粒度を変えることで製品に応じた理想の抹茶が作れることも魅力です。 この粉砕機のように粒度を自由に変えられるというのは少なく、また矢野園には粉砕した抹茶の粒度を測定できる「粒度測定器」を設置しており、すぐ結果がわかるようタイムリーな対応を心がけています。 加えて、色を検査する「色差検査」もあり、品質管理を兼ね備えています。

殺菌か、色味か?

生菓子など抹茶を使ったものでは、鮮やかな色彩の保持か、安全性を優先して毎日熱処理するのか、作り手としては悩むところです。矢野園では食の安全性から殺菌を優先するようにおすすめしています。色の点では当社の粉砕機は他社に比べて、原料茶葉の色落ちの少ない機械を選定しています。メーカー数社の製品から、テスト殺菌の結果を見て選んでおり、矢野園独自の抹茶づくりを実現しています。

| 3 | 検査へのこだわり | 微生物 |

安心安全なものづくりにおいて、大切なことの一つが菌検査です。 しかし、抹茶を殺菌することは、殺菌機の蒸気によって抹茶の色が変わってしまうことが懸念されます。「殺菌はしたいが、色落ちは避けたい」。 このギリギリのラインでのものづくりを可能にするために、矢野園では自社に検査室を設けています。

自社に検査室を設けて

タイムリーなチェックを実現

矢野園では自社に検査室を設けることで、 殺菌前の茶葉の菌数をタイムリーに把握することが可能です。また、原料茶葉の殺菌で検査を必要としているのは、菌数を知るためだけではありません。茶葉の成分や色味などの検査も不可欠です。実は殺菌機にかけると高圧蒸気で殺菌されるため、蒸気に当たることから茶葉の水分量が増えてしまいます。当然、蒸気による色の変化も避けられません。このため、殺菌する前と後との菌数はもとより、水分量をはじめとする茶成分、色味などの変化を見る必要があるのです。矢野園では殺菌前と殺菌後の2 度にわたって各種の検査を行うことにより、その違いを知り原因を追及して作業中に改善することを目指しています。

茶葉の水分、全窒素、遊離アミノ酸、テアニン、繊維、タンニン、カフェイン、ビタミンC 等の成分量を測定します

茶葉の微妙な色の違いを検査。製品の安定化をはかります。

人間の感覚をもとに行われる検査。 弊社の経験豊かな茶師が、抹茶の色、香り、水色、味を官能で評価します。